Lumière sur le système de freinage

Le matériel roulant se modernise au fil du temps. Equipé des dernières technologies de pointe, ses performances de vitesse sont décuplées, ce qui va de pair avec une optimisation des systèmes de freinage.

Des prouesses de freinage qui passent souvent inaperçues

On a tendance à mal juger la vitesse d’un train, son poids et, par conséquent, sa distance de freinage. Un train de passage, ne s’arrêtant donc pas à l’arrêt ou à la gare, peut atteindre une vitesse de 140 km/h.

Contrairement à la voiture dont le poids ne passe pas la barre des 3,5 tonnes, un train transportant des voyageurs dans un maximum de 16 voitures pèse jusqu’à plusieurs centaines de tonnes. Ainsi, il faudra à un train voyageur jusqu’à 1200 mètres pour s’arrêter, soit 13 fois la longueur d’un terrain de football standard.

Des freins adaptés selon l’équipement

Le système de freinage, qui se doit d’être le plus performant possible pour un matériel roulant transportant des milliers de voyageurs au quotidien, varie selon le type ou la série de train. Tous les trains ne roulent pas à la même vitesse, n’ont pas la même masse ni la même longueur. Pour ce qui est du matériel roulant CFL, on retiendra ici trois systèmes de freinage aux caractéristiques bien différentes, à savoir :

- le freinage pneumatique (ou « à air comprimé »)

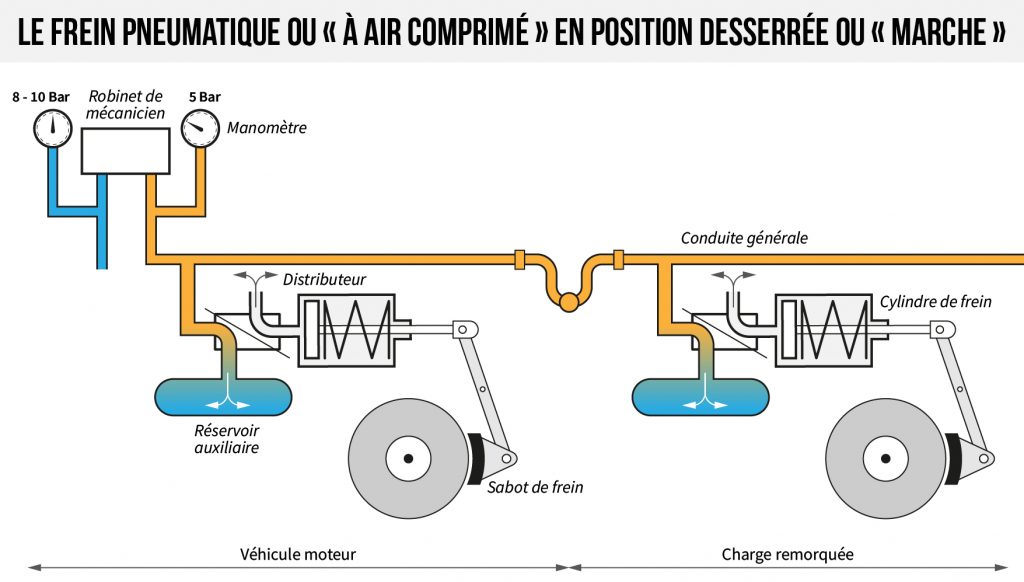

Ce dispositif de freinage, qui équipe tous les trains voyageurs CFL sans exception, fonctionne grâce à l’air comprimé circulant dans le circuit de frein et actionnant des cylindres de freins.

Descriptif : Une dite « conduite générale », alimentée en air par le véhicule moteur, parcourt le train et ses voitures afin d’assurer la continuité entre les véhicules et asservir les freins du convoi. Cette même conduite générale alimente, en d’autres termes, les réservoirs d’air de chaque véhicule pour que chacun dispose d’une réserve d’air nécessaire au freinage.

Actionner les freins revient à provoquer une chute de pression dans cette conduite générale remplie d’air. Une diminution de pression dans la conduite générale entraine alors un échappement d’air du réservoir auxiliaire, vers les cylindres de freins par le dispositif de distribution installé sur chaque véhicule. L’alimentation en air des cylindres de frein provoque l’application des sabots ou semelles de frein contre les roues, respectivement les disques de frein. –> Le train freine. A noter que la force de freinage est proportionnelle à la pression d’air emmagasinée dans le cylindre de frein.

Ce type de frein est aussi appelé « frein automatique » puisqu’une perte de pression dans la conduite générale entraîne l’application automatique de l’effort de freinage sur tous les véhicules du train, par exemple lorsqu’un voyageur actionne le frein d’urgence.

- Branchement conduite générale

- Changement disque de frein

- Plaquette de frein

- le freinage électrique dit « à récupération »

Ce système de freinage dit « à récupération » utilise le moteur en tant que générateur d’électricité. L’énergie mécanique (produite par le mouvement du train) est convertie en électricité et renvoyée vers la caténaire. Au freinage, le contre-effort induit fait décélérer le train, sans que les freins mécaniques soient sollicités. En d’autres termes, le freinage électrique ménage efficacement tous les éléments mécaniques clés comme l’essieu, les unités de frein, etc. Automatisé de par sa prise en charge par le système de conduite en fonction de la vitesse du train, ce dispositif de freinage a récupération est complémentaire au système de freinage pneumatique (mécanique). On retrouve ce type de freinage sur toutes les automotrices et locomotives des CFL (séries 2000, 2200, 2300, 3000 & 4000).

Finalement, le système de freinage électrique comporte plusieurs avantages, comme l’économie d’énergie électrique, grâce au mécanisme de récupération. L’économie se fait aussi sur les pièces d’usure des freins. Ceci tend à réduire au minimum le temps d’arrêt du matériel roulant en atelier, et ainsi, à optimiser la disponibilité de ce dernier.

- L’électricité circulant de ou vers la caténaire passe par le pantographe.

- le freinage (électro)magnétique

Le frein électromagnétique est un dispositif qui n’est pas tributaire d’une adhérence roue-rail et dont l’action de freinage se fait directement sur le rail.

En d’autres termes, un patin magnétique (voir photo) fixé sous le châssis de bogie, dans l’empattement des roues s’appose sur le rail. Le train est retenu grâce au frottement des patins, eux-mêmes pressés par l’attraction magnétique obtenue des aimants. Complémentaire à un dispositif de freinage mécanique du type « freinage pneumatique », le frein magnétique est utilisé en principe en cas de freinage d’urgence (dit « Serrage à fond »).

- Patin de frein magnétique

Surveiller et réparer pour votre sécurité !

Par la mise en place d’un système d’anti-enrayage, l’intensité du freinage est adaptée de sorte à limiter au maximum les phénomènes d’enrayage et de patinage. A plus ou moins long terme, un freinage intense met à mal les différents composants mécaniques tels essieux, disques, plaquettes, sabots ou semelles de frein.

La sollicitation des freins impose une attention de tous les instants. En inspectant le matériel roulant avant le départ, le conducteur est le premier à vérifier le système de freinage. Un essai des freins est effectué avant chaque départ d’un train. Une fois en dehors de la gare, le conducteur doit s’assurer une fois encore du bon freinage du train en circulation.

Dans l’atelier aussi, tout le parc roulant CFL fait l’objet d’une maintenance d’ampleur à intervalles réguliers, lors desquels les freins sont alors démontés et scrutés de fond en comble, pour que leur intégrité soit assurée. Le délai d’inspection peut varier en fonction du type de matériel roulant concerné. Enfin, à titre d’exemple, sur le matériel de la série 2000 du type « Z2 », les freins sont inspectés toues les 10 jours et un remplacement des sabots de freins est effectué en moyenne tous les 20 jours (entre 4000 et 6500km). Pour le matériel de série 2300 du type « Kiss », une vérification d’usure et au besoin, un remplacement, se fait tous les 40.000 km, soit tous les 40 jours environ.